Tuule kiiruse ja õhuhulga reguleerimiseks tuleb tähelepanu pöörata kahele punktile:

- Ventilaatori kiirust tuleks juhtida sageduse muundamise teel, et vähendada pinge kõikumise mõju sellele;

- Minimeerige seadmete väljatõmbeõhu maht, sest väljatõmbeõhu keskkoormus on sageli ebastabiilne, mis mõjutab kergesti kuuma õhu voolu ahjus.

- Seadmete stabiilsus

Kohe oleme saanud ahju optimaalse temperatuurikõvera seadistuse, kuid selle saavutamiseks on selle tagamiseks vajalik seadmete stabiilsus, korratavus ja järjepidevus.Eriti pliivaba tootmise puhul, kui ahju temperatuurikõver seadmete tõttu pisut triivib, on lihtne protsessiaknast välja hüpata ja põhjustada külmjootmist või originaalseadme kahjustamist.Seetõttu on üha enam tootjaid hakanud esitama seadmete stabiilsuskatse nõudeid.

l Lämmastiku kasutamine

Pliivaba ajastu tulekuga on kuumaks aruteluteemaks saanud see, kas reflow jootmine täidetakse lämmastikuga.Pliivabade joodiste voolavuse, jootmise ja märguvuse tõttu ei ole need nii head kui pliijoodised, eriti kui trükkplaadi padjad kasutavad OSP-protsessi (orgaaniline kaitsekile paljas vaskplaat), on padjad kergesti oksüdeeruvad, mille tagajärjeks on sageli jooteühendused Niisutusnurk on liiga suur ja padi puutub kokku vasega.Jooteliidete kvaliteedi parandamiseks peame vahel reflow-jootmisel kasutama lämmastikku.Lämmastik on inertne kaitsegaas, mis võib kaitsta trükkplaadi patju jootmise ajal oksüdeerumise eest ja oluliselt parandada pliivaba joodiste jootvust (joonis 5).

Joonis 5 Metallkilbi keevitamine lämmastikuga täidetud keskkonnas

Kuigi paljud elektroonikatoodete tootjad ei kasuta kasutuskulude tõttu ajutiselt lämmastikku, muutub pliivaba jootmise kvaliteedinõuete pideva täiustamisega lämmastiku kasutamine üha tavalisemaks.Seetõttu on parem valik see, et kuigi praegu ei kasutata tegelikus tootmises tingimata lämmastikku, on parem jätta seadmed lämmastiku täitmise liidesega, et tagada seadmete paindlikkus tulevikus lämmastiku täitmise tootmise nõuete täitmiseks.

l Tõhus jahutusseade ja voo juhtimissüsteem

Pliivaba tootmise jootmistemperatuur on oluliselt kõrgem kui plii oma, mis seab seadmete jahutusfunktsioonile kõrgemad nõuded.Lisaks võib juhitav kiirem jahutuskiirus muuta pliivaba jooteühenduse struktuuri kompaktsemaks, mis aitab parandada jootekoha mehaanilist tugevust.Eriti kui toodame suure soojusmahuga trükkplaate, näiteks side tagaplaate, siis kui kasutame ainult õhkjahutust, on trükkplaatidel raske jahutamise ajal täita jahutusvajadust 3-5 kraadi sekundis ja jahutuskalle ei saa jõudma Nõue lõdvendab jooteühenduse struktuuri ja mõjutab otseselt jootekoha töökindlust.Seetõttu on pliivaba tootmise puhul rohkem soovitatav kaaluda kahe tsirkulatsiooniga vesijahutusseadmete kasutamist ning seadmete jahutuskalle peaks olema seadistatud vastavalt vajadusele ja täielikult kontrollitav.

Pliivaba jootepasta sisaldab sageli palju räbusti ja räbusti jäägid kogunevad kergesti ahju sees, mis mõjutab seadmete soojusülekande jõudlust ja mõnikord langeb isegi ahjus olevale trükkplaadile, et tekitada reostust.Tootmisprotsessi käigus räbusti jääkide väljastamiseks on kaks võimalust;

(1) Väljatõmbeõhk

Väljatõmbeõhk on lihtsaim viis räbusti jääkide väljutamiseks.Eelmises artiklis oleme aga maininud, et liigne väljatõmbeõhk mõjutab kuuma õhuvoolu stabiilsust ahjuõõnes.Lisaks toob väljatõmbeõhu koguse suurendamine otseselt kaasa energiatarbimise (sh elektri ja lämmastiku) tõusu.

(2) Mitmetasandiline voohaldussüsteem

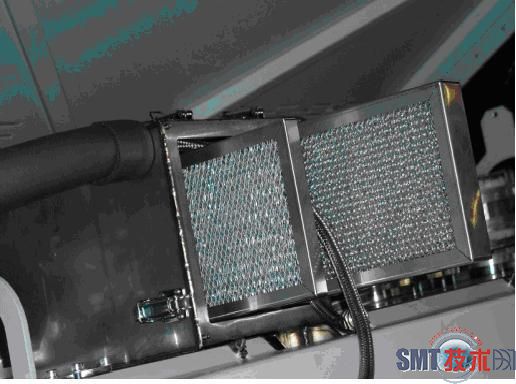

Vooluhaldussüsteem sisaldab üldiselt filtreerimisseadet ja kondensatsiooniseadet (joonis 6 ja joonis 7).Filtreerimisseade eraldab ja filtreerib tõhusalt räbusti jäägis olevad tahked osakesed, samal ajal kui jahutusseade kondenseerib gaasilise voo jäägi soojusvahetis olevaks vedelikuks ja kogub selle lõpuks kogumisalusesse tsentraliseeritud töötlemiseks.

Joonis 6 Filtreerimisseade voohaldussüsteemis

Joonis 7 Kondensatsiooniseade voohaldussüsteemis

Postitusaeg: august 12-2020